翻开产品列表的第269页,映入眼帘的或许是琳琅满目的设备配件——从精密的传动齿轮到坚固的结构支架,从高效的过滤模块到智能的控制单元。这一页不仅是零部件的集合,更是机械设备设计哲学与工程实践的缩影。在现代工业体系中,机械设备及其配件的设计早已超越了单纯的“功能实现”,演变为一项融合创新、可靠、效率与可持续性的系统工程。

一、设计的基石:功能性与可靠性的统一

任何机械设备配件的设计,首要任务是满足其核心功能需求。设计师必须深入理解设备整体系统的工作原理、负载条件、工作环境(如温度、压力、腐蚀性)以及运行周期。例如,一个用于矿山破碎机的耐磨衬板,其材料选择、热处理工艺和结构形状,都直接决定了其抗冲击和耐磨损的寿命。可靠性工程在此扮演关键角色,通过失效模式分析(FMEA)、疲劳寿命计算和冗余设计,确保配件在预期寿命内稳定工作,最大限度减少非计划停机带来的损失。产品列表第269页上的每一个零件编号背后,都可能蕴含着大量的仿真测试与实地验证数据。

二、创新的驱动:材料、工艺与智能化的融合

当代配件设计的创新,首先体现在新材料与新工艺的应用上。高强度合金、复合材料、陶瓷涂层等,赋予了配件更优异的机械性能或特殊功能(如耐高温、耐腐蚀)。增材制造(3D打印)技术的兴起,更是允许设计出传统加工方式无法实现的复杂内部结构(如轻量化的晶格结构),实现性能优化与减重的双重目标。

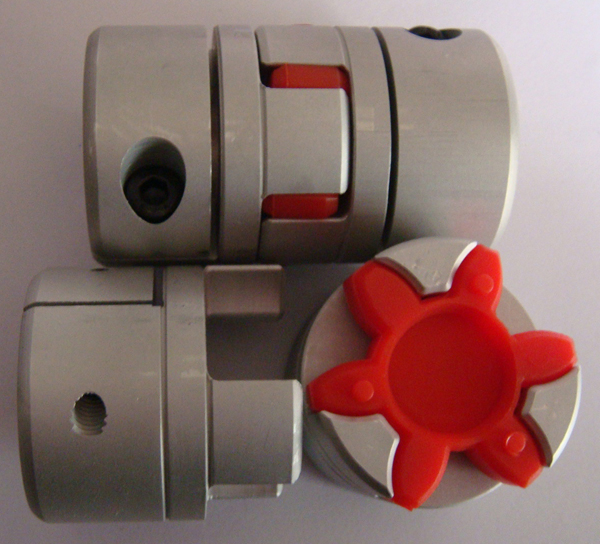

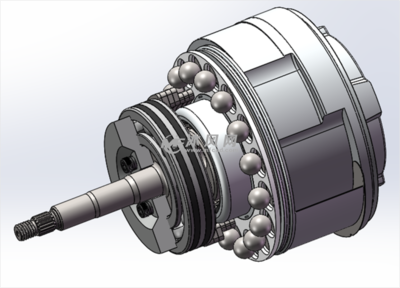

智能化与集成化成为重要趋势。传感器、微处理器与通信模块被嵌入到配件中,使其成为“智能部件”。例如,一个看似普通的轴承,可能内置了温度和振动传感器,能够实时监测自身健康状态,实现预测性维护。这种设计思维将配件从被动执行者,转变为主动提供数据、参与系统优化的智能节点。

三、系统的思维:兼容性、模块化与可维护性

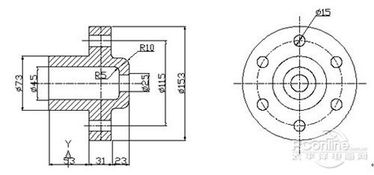

优秀的配件设计绝非孤立存在。它必须完美融入主机设备的系统架构,这涉及到严格的接口兼容性(尺寸、公差、连接方式)、动力匹配以及控制协议的对接。模块化设计理念日益盛行,通过标准化的接口和功能模块,使得配件的更换、升级或系统重构变得快速而经济,极大地提升了设备的适应性和生命周期价值。

可维护性设计(DFM)和人机工程学考量也至关重要。配件是否易于安装、拆卸、检测和更换?维修工具的操作空间是否充足?这些细节直接影响设备的全生命周期成本和操作人员的安全与效率。产品列表中的配件,正是这种系统化设计思维下的产物。

四、超越页面:可持续设计与全生命周期管理

如今,配件的设计还必须肩负环境责任。这包括:选用可回收或环境友好型材料;设计更长的使用寿命以减少更换频率;优化设计以减少能耗(如降低摩擦损耗);以及考虑配件报废后的拆解与回收便利性。从全生命周期视角出发,一个好的设计应在成本、性能和环境影响之间取得最佳平衡。

****

机械设备及配件的设计,是一门平衡艺术与科学的学问。产品列表的第269页,就像一扇窗口,展示着工程师们如何将创意转化为图纸,再将图纸转化为能够承受重压、精确传动、智能响应的实体零件。它提醒我们,每一个看似微小的配件,都是支撑庞大工业体系高效、可靠、绿色运行的基石。未来的设计,将继续朝着更智能、更集成、更可持续的方向演进,驱动着机械设备不断突破性能的边界。