在现代化制造业,特别是汽车、摩托车配件等精密加工领域,生产效率与产品质量的基石,往往依赖于一系列高度定制化的设备与工装。从夹具、检具、治具的设计制作,到非标专用设备与自动化生产线的集成,再到非标准件与机电配件的精密加工,这一整套技术服务体系构成了制造能力升级的关键引擎。

一、 工装夹具:生产流程的“固定之手”与“测量之眼”

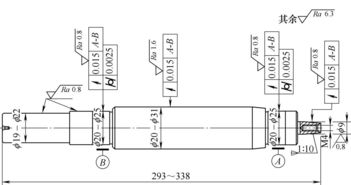

工装夹具,包括CNC加工夹具、气动液压工装、冲床夹具等,是确保零件在加工、装配或检测过程中准确定位和可靠夹持的专用装置。

- 设计与制作的精髓:其核心在于根据产品特定的几何形状、加工工艺(如车、铣、钻、铆接)和质量要求进行针对性设计。例如,摩托车发动机缸体的CNC夹具,需考虑多面加工时的重复定位精度;汽车覆盖件的焊接夹具,则对刚性与夹持点分布有极高要求。气动与液压驱动方式的引入,大幅提升了夹紧效率与稳定性,实现了快速装夹与释放,是自动化生产的必备要素。

- 检具与治具:作为质量控制的关键环节,检具用于快速、准确地验证产品尺寸是否在公差范围内;治具则更侧重于在装配或辅助操作中引导工具或工件。它们与加工夹具相辅相成,共同保障产品的一致性与互换性。

二、 非标专用设备与自动化集成:柔性制造的实现者

当标准设备无法满足特定工艺时,非标专用设备应运而生。这类设备完全根据用户的生产节拍、工艺路线和车间环境进行“量体裁衣”式设计与制作。

- 从概念到现实:非标设备设计是一个系统工程,涵盖机械结构、电气控制、气动液压、传感检测等多学科融合。例如,一台自动铆接机设备,需要精确协调送料、定位、铆接和出料动作,其设计需综合考虑铆接力、节拍与可靠性。

- 自动化生产设备:这是非标设计的进阶方向,旨在将多个单一工序连接成自动化生产线或工作站,减少人工干预,提升整体效率与安全性。它往往是专用设备、机器人、传送装置及智能控制系统的有机组合。

三、 精密加工与核心部件:支撑体系的坚实底座

任何先进的设备与工装都离不开高质量的零部件作为支撑。

- 非标准件加工:提供各类异形件、结构件的定制化加工服务,满足设备制造中的特殊需求。

- 关键配件制造:如油路块(液压系统的核心集成单元)的精密CNC加工,要求极高的内部通道清洁度与密封性;各类机电配件的可靠性与精度直接影响到整个设备或生产线的运行稳定性。

四、 综合服务:从设计到落地的全流程赋能

完整的“机械设备及配件的设计”服务,远不止于图纸。它涵盖前期工艺分析、概念设计、详细设计、原型测试、加工制造、装配调试乃至后期维护支持的全生命周期。成功的项目要求服务商不仅具备深厚的机械设计功底,还需对材料学、热处理、表面处理以及现代加工技术(如精密CNC加工、激光切割等)有深刻理解,并能灵活运用CAD/CAE/CAM等数字化工具。

在追求高端制造、精益生产的今天,专业的非标自动化设备与工装夹具设计制作能力,已成为企业提升核心竞争力、实现技术迭代的关键。它通过提供高度适配的工艺解决方案,将创新的设计转化为稳定可靠的生产力,持续为汽车、摩托车等行业的升级发展注入精准而强大的动力。